隨著全球氣候變化挑戰加劇與碳中和目標的提出,電動汽車(EV)產業不僅承載著交通領域脫碳的希望,其自身的生產制造過程也正經歷一場深刻的綠色革命。未來工廠不再僅僅是自動化與數字化的代名詞,更成為實現全生命周期環境友好的核心載體。其中,實現100%電能碳中和與構建綠色供應鏈管理,是塑造電動汽車產業可持續競爭力的兩大支柱。

一、未來工廠的能源藍圖:100%電能碳中和

實現工廠運營層面的100%電能碳中和,意味著在生產過程中使用的所有電力均來自可再生能源,且通過技術或生態補償機制實現凈零碳排放。這并非一蹴而就,而是一個系統性工程:

- 可再生能源的直接利用與儲能:未來工廠將大規模部署廠房屋頂及空地的太陽能光伏板,并結合風能、地熱能等本地化清潔能源,實現電力自給。智能微電網與先進儲能系統(如大規模電池儲能)將平抑可再生能源的間歇性,確保生產穩定。

- 綠色電力采購與認證:對于無法自足的部分,工廠將通過電力采購協議(PPA)直接購買來自風電場、太陽能電站等的綠色電力,并獲取權威的綠色電力證書(如I-REC、GEC),確保每度電的來源可追溯、可驗證。

- 極致的能源效率:碳中和的前提是最大程度減少能源需求。未來工廠將深度融合物聯網(IoT)、人工智能(AI)與數字孿生技術,對生產設備、照明、溫控等系統進行實時監測與優化調度,大幅降低單位產出的能耗。

- 殘余排放的抵消:對于暫時無法消除的少量直接排放(如某些工藝氣體),將通過投資符合國際高標準(如VCS、Gold Standard)的碳匯項目(如植樹造林、碳捕捉技術)進行中和,最終實現凈零目標。

二、供應鏈的綠色蛻變:全鏈條碳管理

一輛電動汽車的碳足跡,約有70%-80%來自供應鏈,尤其是電池原材料開采、零部件制造與物流環節。因此,未來工廠的碳中和愿景必須延伸至整個價值鏈。

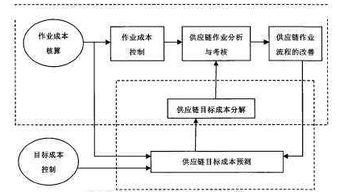

- 供應商碳準入與協同減排:未來工廠將建立嚴格的供應商環境績效評估體系,將碳排放強度作為核心采購標準之一。通過共享減排技術、數據平臺與碳中和路線圖,帶動上游合作伙伴共同轉型,例如要求電池供應商使用綠電生產、鼓勵材料供應商改進冶煉工藝。

- 循環經濟與材料創新:構建閉環供應鏈是關鍵。未來工廠將設計便于拆解的產品,并建立高效的電池回收與材料再生系統,使鈷、鋰、鎳等關鍵金屬能夠“浴火重生”,大幅降低對原生礦開采的依賴及相關的環境足跡。研發與應用低碳材料(如綠色鋼材、生物基塑料)也是重要方向。

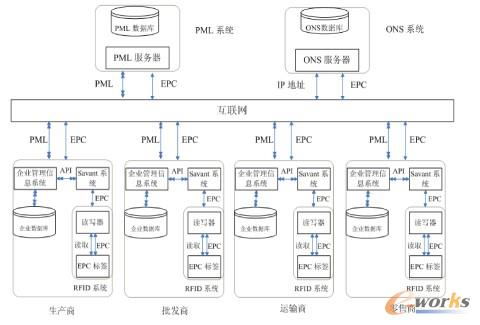

- 數字化碳足跡追蹤:利用區塊鏈和IoT技術,為關鍵原材料和零部件建立“數字護照”,實時記錄從開采、加工、運輸到裝配全過程的碳排放數據。這種透明化不僅有助于精準計算產品全生命周期碳足跡,也能識別減排重點環節。

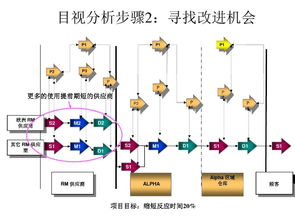

- 綠色物流網絡:優化運輸路線,優先采用鐵路、電動或氫能卡車進行中短途運輸,并探索自動駕駛電動車隊。對于海外供應鏈,則可能與航運公司合作,支持使用綠色甲醇或氨等清潔燃料的航線。

三、挑戰與未來展望

邁向100%電能碳中和與綠色供應鏈管理,面臨成本壓力、技術瓶頸、全球供應鏈復雜性及標準不統一等挑戰。這亦是驅動創新的強大引擎。電動汽車工廠本身將成為一座“綠色能源樞紐”,不僅為自己供電,還可能向電網反哺清潔電力。而供應鏈的深度脫碳,將催生出全新的產業生態與合作模式。

****

電動汽車的未來工廠,不僅是制造汽車的場所,更是展示工業與自然和諧共生的樣板。通過堅定不移地追求100%電能碳中和與深耕綠色供應鏈管理,電動汽車產業才能真正實現從“使用端零排放”到“全生命周期近零排放”的飛躍,為全球碳中和目標貢獻核心力量,駛向真正可持續的未來。